Вернуться к оглавлению.

ИЗГОТОВЛЕНИЕ ПОПЛАВКОВ, ШВЕРТОВ И ПАРУСОВ

§ 23. НАДУВНЫЕ ПОПЛАВКИ.

Форма поплавков. В зависимости от назначения поплавков их форма может меняться от цилиндрической до веретенообразной (рис. 143). При определенных габаритах цилиндрические поплавки имеют наибольший объем и наибольшую продольную остойчивость, веретенообразные — наименьшее гидродинамическое сопротивление. Цилиндрические поплавки применяются на коротких парусно-гребных катамаранах и в качестве страховочных поплавков тримаранов, веретенообразные — только на длинных скоростных судах. Поплавки, имеющие промежуточную форму (рис. 143 б, в), по своему назначению более универсальны.

Рис. 143. Формы надувных поплавков:

а — цилиндрическая; б — с подрезами в носу и корме; в — веретенообразная с приполненной кормой; г — веретенообразная с загнутым вниз носом.

Рассмотрим поплавок, изображенный на рис.143, б. В зависимости от величины кормового и носового подрезов его объем составляет 70—85% объема цилиндра с такими же габаритами. Несмотря на относительно плоское днище в оконечностях, он хорошо обтекается водой, в основном по батоксам, имеет небольшое сопротивление. Корма поднимается на 20— 40 мм выше ватерлинии — даже при килевой качке она не тянет за собой воду. В то же время поплавок в корме имеет большой диаметр и относительно плоское днище, что позволяет корме не тонуть при перегрузке судна и нарушениях весовой центровки.

Носовая оконечность поплавка имеет значительный свес, что смягчает его удары о небольшие и средние волны и помогает всплыть на крупные волны, не зарываясь в них. При этом работает не только дополнительный объем свесов, но и наклонное днище, на котором развивается гидродинамическая подъемная сила. Отношение длины таких поплавков к их диаметру обычно берут около 10:1 или немного меньше.

На быстроходных катамаранах, которые идут на скоростях свыше 10 км/час, стремятся заострить носовые ватерлинии поплавков, чтобы уменьшить их волновое сопротивление. Было построено несколько катамаранов с веретенообразными поплавками, имеющими загнутые вниз носы (рис. 143,г). Они действительно ходили очень быстро, особенно на гладкой воде, но на волнении были опасны. Так, во время маневрирования перед стартом гонки катамаран В. Дзюбы, автора этого решения, случайно воткнулся носами в волну и перевернулся столь стремительно, что рулевого буквально катапультировало из судна, приводнился он уже за топом мачты.

В. Краснощекову и А. Буханову удалось создать конструкцию катамаранов, у которых можно менять наклон носовых секций поплавков на ходу. На гладкой воде носы опущены, а при росте волнения их постепенно поднимают. Поперечная гофра образуется только в верхней части поплавков, что не ухудшает их обтекания. Существуют и другие решения, но, видимо, это уже случаи, которые известный яхтенный специалист Н. В. Григорьев метко называет «победой техники над разумом».

Для скоростных судов подойдет поплавок, изображенный на рис. 143,б. Носовая оконечность его сделана почти симметричной. При зарывании в воду на ней не образуется отрицательной подъемной силы. Ватерлинии имеют достаточную длину и заострение. В корме сохранен большой диаметр поплавка и соответственно относительно плоское днище. Для скоростных судов это особенно важно, ибо на высоких скоростях неизбежно возникает значительный момент, дифферентующий судно на корму. Если корма не имеет достаточной полноты, она будет притапливаться и тянуть за собой воду.

Иногда корму поплавков делают не сферической, а с резко выраженной гранью между днищем и транцем (рис. 144, в центре). В этом случае вода легче отрывается от поплавка. Но такая корма хорошо работает только при больших скоростях и при четком соблюдении дифферента.

Рис. 144. Варианты конструкции кормовой

оконечности поплавка с кормовым рукавом:

1—штертик, стягивающий кормовое отверстие поплавка или его обтекателя; 2—обтекатель; 3—камера; 4—резиновый бинт; 5—транцевый диск, фанера; 6—кормовой рукав; 7—цельноклееный поплавок; 8—приклеенная часть кормового рукава; 9—герметизирующая накладка.

Рис. 145. Один из способов построения килевой линии поплавка.

Кривые, по которым делают носовые и кормовые подрезы, являются частью гипербол, парабол, окружностей, синусоид и т. д. Их находят аналитически либо вычерчивают от руки или по лекалам на теоретическом чертеже поплавка. Способ построения килевой линии как части синусоиды показан на рис. 145.

Объем поплавка находят как сумму объемов, заключенных между теоретическими шпангоутами поплавка. При этом принимают, что объем одной шпации равен:

VDп>—Dп=P (Dп2+Dп+12) L (28)

где Dп и Dп+1—диаметры поплавка по соседним теоретическим шпангоутам; L—длина теоретической шпации, обычно 100мм.

Конструкция поплавков. Надувные поплавки разборных туристских судов делают цельноклееными и комбинированными, состоящими из сшитого прочного чехла-обтекателя (он задает форму поплавка и обеспечивает его прочность) и воздухонепроницаемой камеры. При равной прочности цельноклееные поплавки легче комбинированных и проще при сборке судна. Но для их изготовления требуются высококачественные материалы, хорошо отработанная именно для данного материала и клея технология, достаточный опыт изготовителя. В противном случае поплавки могут выйти с гофрами, перекошенные, скрученные винтом, негерметичные или просто ненадежные.

Для большинства самодеятельных судостроителей доступнее изготовление комбинированных поплавков. Обтекатель шьют из любой прочной и гладкой с наружной стороны ткани. Для поплавков диаметром 200—250 мм подойдут «серебрянка» полимерным слоем наружу и материалы типа столовой клеенки с тканевой основой. Чем больше диаметр поплавка, тем прочней должен быть материал обтекателя. А чем более гладка его поверхность, тем быстроходнее будет судно. Иногда обтекатели делают из грубого брезента, а поверх него пришнуровывают еще один чехол из глянцевой пленки.

В качестве покупных камер используют детские «бревна» и мячи из поливинилхлоридной пленки (см. рис. 6). Самодельные камеры выклеивают из «серебрянки» и других прорезиненных тканей весом 250—400 г/м2 или из пленок толщиной не менее 150 мк.

Диаметр камеры делают на 10—20% больше диаметра обтекателя, чтобы в рабочем положении материал камеры находился в ненапряженном состоянии. Это значительно повышает его герметичность и долговечность, что особенно важно для камер, сваренных из пленок: мячи и «бревна» не выдерживают продолжительной эксплуатации в раздутом состоянии. Ненапряженные камеры обладают повышенной живучестью при встречах поплавков с препятствиями. Если острый камень, сучок, гвоздь смогут пробить туго натянутый материал обтекателя, это совсем не значит, что они пробьют камеру. Ненапряженный материал ее может податься под нагрузкой внутрь поплавка и уцелеть.

Методы обеспечения живучести надувных поплавков. Надувные поплавки легче каркасных судов переносят удары о препятствия. Пробивает их очень редко, в основном на берегу или при причаливании, но иногда это происходит на воде, и застраховаться на такой случай надо обязательно.

Рис. 146. Методы обеспечения живучести поплавка при его разгерметизации:

1—сосок для поддува поплавка; 2—сосок аварийной емкости плавучести; 3—аварийная емкость плавучести — надувное «бревно»; 4—кормовая заделка поплавка; 5—автономная секция поплавка; 6—продольная диафрагма

Рис. 147. Проверка работы длинной аварийной

емкости плавучести на катамаране.

Основные способы обеспечения живучести поплавковпри их разгерметизации — размещение внутри поплавков аварийных емкостей плавучести (рис. 146, а) и деление поплавков воздухонепроницаемыми диафрагмами на отсеки (рис. 146, б и в).

Вкладывание в поплавки аварийных емкостей, например надувных «бревен», — простейший способ. «Бревна» вкладывают в поплавок через большое кормовое отверстие, надувают и проталкивают внутрь поплавка, где они остаются во время всего плавания. Трех «бревен» емкостью по 40 л вполне достаточно, чтобы катамараны типа «Альтаир» и «Аргонавт» после аварии поплавка могли самостоятельно достигнуть берега. На более крупных катамаранах применяют специально склеенные длинные камеры емкостью 250—300 л (рис. 147).

Поперечными диафрагмами удобно делить камеры поплавков комбинированной конструкции (рис. 146,6). На цельноклееных поплавках диафрагмы образуют почти неустранимые «перетяжки», портящие внешний вид поплавка и ухудшающие его обтекание. Для них более совершенны продольные диафрагмы (рис. 146, в, г).

Поплавки с широкими выпускными отверстиями, например с кормовыми рукавами (рис. 144), заполняются воздухом с помощью больших мешков-гермоупаковок (рис. 149). В выходной рукав гермоупаковки вставляют тонкостенную трубку 2 диаметром около 30 мм. Выходящая за трубку часть рукава 5 служит обратным клапаном мешка-насоса. Рукав гермоупаковки с трубкой вставляют в кормовой рукав камеры и прихватывают штертиком 4. На нижние углы гермоупаковки встают ногами, а ее открытую верхнюю часть поднимают, расправляют, набирают в гермоупаковку максимальное количество воздуха, затем скручивают верх гермоупаковки и давят на нее. Весь воздух из гермоупаковки перегоняется в поплавок. Операцию повторяют несколько раз.

После заполнения поплавка воздухом штертик раздают, вынимают из камеры рукав гермоупаковки, рукав камеры многократно перекручивают, перегибают вдвое и стягивают 15—20 шлагами медицинского резинового бинта, заправляют его в обтекатель и затягивают штертик кормового отверстия обтекателя. Окончательно поплавок наполняют воздухом с помощью «лягушки» через небольшой сосок, выведенный в удобное для экипажа место. Через него периодически подкачивают поплавок или стравливают излишки воздуха. В качестве дополнительных используют соски от спасжилетов и различных камер, в том числе и футбольных. Если сосок закрывается пробкой, ее обязательно надо привязать к нему прочной ниткой, иначе пробку можно потерять, подкачивая поплавок на ходу судна. Поддувать поплавки самодельными мехами (рис. 148).

Изготовление обтекателя. Негерметичные обтекатели сшивают на швейных машинках прочными капроновыми нитками. Их кроят с одним криволинейным продольным швом, идущим по днищу, с двумя швами по бокам обтекателя и с комбинацией нескольких швов.

Раскрой с одним центральным швом проще других, при нем меньше опасность получить перекошенный поплавок. В большинстве случаев поплавки с одним центральным швом изгибаются бананом из-за разного растяжения материала обтекателя, который в верхней части поплавка тянется по прямой нитке, а в нижних частях подрезов — по косой нитке. В некоторых случаях это не будет недостатком. Но если верхнюю линию поплавка намечено сделать горизонтальной, то по верхней центральной линии в местах кормового и носового подрезов тоже надо сделать небольшие подрезы. В зависимости от свойств конкретного материала они составляют 10—20% величины нижнего подреза. Сферическую поверхность в носу получают с помощью 4—6 клиновидных закладок. Сферическая поверхность в корме получается после затягивания штертика кормового отверстия.

Рис. 148. Самодельный мех емкостью 7,5 дм3:

1—верхний диск, дюраль б=2 или фанера б=6; 2—гофрированный шланг; 3—обратный клапан, прорезиненная ткань; 4—штуцер; 5—впускные отверстия Ж8; 6—ручка; 7—кольцо, D=200, d=170, б=2. дюраль; 8—заклепка; 9—обратный клапан — кольцо иэ проречиненной ткани; 10—обруч, рояльная проволока Ж2; 11—карман обруча; 12—корпус меха, прорезиненная ткань; 13—пружина; 14—нижний диск.

Рис. 149. Наполнение поплавка воздухом с помощью большого мешка-гермоупаковки:

1—гермоупаковка; 2—трубка Ж32х1; 3—рукав гермоупаковки; 4—стягивающий штертик; 5—обратный клапан — выступающий конец рукава гермоупаковки; 6—рукав камеры; 7—обтекатель поплавка.

Когда поплавок имеет симметричную форму (см. рис. 143, в), его лучше шить с двумя боковыми швами. Так же поступают, если обтекатель шьют из двух разных материалов. Более прочный и гладкий материал пускают на днище.

Обтекатели из жесткого материала шьют с тремя швами. Введение двух боковых швов на подрезанных участках поплавков, посередине каждого сечения, позволяет уменьшить кривизну нижнего шва и избежать тем самым появления гофр по днищу. Верхнюю часть таких поплавков почти не приходится подрезать: при правильном раскрое они почти не изгибаются бананом.

Более подробно рассмотрим изготовление простейшего обтекателя с одним центральным швом.

1. Подготавливают и сшивают полотнище-заготовку. С лицевой стороны размечают положение стрингерных карманов. С изнанки проводят осевую линию и на одной из сторон точно размечают положение центрального шва (рис. 150, а).

2. Аккуратно складывают заготовку вдоль осевой линии изнанкой наружу, размеченной частью вверх. Проверяют, чтобы оба слоя лежали ровно, без перекосов и морщин.

Если есть возможность, пришпиливают заготовку к полу иголками с внутренней стороны центрального шва. Осторожно поднимая верхнее полотнище, наносят вдоль центрального шва узкую полоску резинового клея и временно склеивают (сметывают) полотнища. Обрезают излишек материала вдоль центрального шва, оставляя припуск 15 мм. С наружных сторон обоих полотнищ через каждые 2—3 см ставят контрольные риски-мелки, по которым в дальнейшем будет контролироваться взаимное положение полотнищ. Ставить риски лучше шариковой ручкой (рис. 150,б).

3. Раскладывают заготовку обтекателя в плоскость и пришивают стрингерные карманы. С каждой стороны делают два шва: основной и в 5 мм от него страховочный. В носу карманы заглушают. Крепление их кормовых кромок усиливают. Стрингера должны входить в карманы свободно (рис. 150, в).

4. Ориентируясь по рискам-мелкам, снова складывают заготовку вдвое, изнанкой наружу. Достаточно прочно склеивают (сметывают) материал вдоль шва и делают на машинке основной и страховочный центральные продольные швы. Основной шов проводят во вторую очередь и делают его максимально ровным — малейшие виляния шва скажутся потом на плавности обводов поплавка (рис. 150, г).

Выворачивают обтекатель лицом наружу, вставляют в него камеру, надувают ее с помощью пылесоса и проверяют форму получившегося обтекателя. Отмечают, а затем, проводя новые швы, устраняют недостатки формы поплавка. По месту делают несколько клиновидных закладок для оформления сферической носовой части поплавка и плавного подъема килевой линии в корме.

5. В корме оформляют карман для стягивающего штертика (рис. 150, д).

6. Вкладывают в обтекатель камеру и надувают ее до рабочего давления. По всей длине нижнего шва приклеивают широкий прочный протектор. Верхние швы в оконечностях заклеивают дублирующими полосками шириной около 80 мм. При приклейке протекторов их нельзя растягивать, иначе они потом стянут ткань обтекателя (рис. 150, е).

Если материал обтекателя недостаточно прочный или имеет хлопчатобумажную основу, которая со временем теряет прочность, обтекатель можно усилить полосками-обручами из эластичного материала. Полоски делают шириной 50—80 мм и приклеивают с изнанки с шагом около 500 мм. При навалах на острые камни и перегрузках обтекатель разрывается только вдоль поплавка. Дойдя до обруча, разрыв останавливается.

Изготовление камеры. В простейшем случае камеру клеят, как пельмень.

1. Раскраивают заготовку камеры; по форме она может лишь приблизительно соответствовать форме поплавка. По всему периметру заготовки на ширину 40—50 мм материал отмывают от талька, зашкуривают, обезжиривают и покрывают двумя слоями клея. Каждый слой высушивают до отлипа (рис. 151, а).

2. Складывают камеру вдоль продольной оси и аккуратно небольшими участками склеивают ее края, разглаживая все случайные морщины. Тщательно, с большим усилием прикатывают клеевой шов. Под камеру при этом надо положить твердое гладкое основание, например мебельный картон глянцевой стороной вверх (рис. 151, б).

3. Выворачивают камеру лицом наружу, приклеивают и прикатывают стягивающую шов полоску шириной около 100 мм. Задача полоски — взять на себя все растягивающие нагрузки, которые могут действовать на материал камеры (например, при надувании ее без обтекателя или при частично разорванном обтекателе). Шов камеры всегда должен находиться в ненапряженном состоянии, ибо он, хорошо обеспечивая герметичность, не обладает прочностью. Материал, стягивающий шов, может быть негерметичным (рис. 151, б).

Рис.150. Порядок изготовления обтекателя поплавка.

Рис. 151. Простейший способ изготовления камеры.

Камеру делают больше обтекателя не только по диаметру, но и по длине примерно на 150 мм. В корме оставляют незаклеенный рукав длиной 0,5 м -и диаметром 100 мм. Через него камеру наполняют воздухом и выворачивают наизнанку для ремонта и просушки.

Общую герметичность материала камеры можно повысить, если прокрасить ее изнутри резиновым клеем, разведенным в бензине, с добавлением алюминиевой пудры. Во всех случаях внутреннюю поверхность камеры полезно натереть тальком.

Изготовление цельноклееных поплавков. Из нескольких способов изготовления клееных поплавков мы приведем лишь два. В обоих корма оформляется, как показано на рис. 144, справа.

Изготовление поплавков из двух слоев ткани. Этот вариант избирают, когда имеющийся материал недостаточно прочен или герметичен либо когда поплавок клеят из двух видов материала, при этом герметичный пускается на внутренний слой, а прочный — на наружный.

1. По методике, описанной выше, шьют наружный слой поплавка — обтекатель. Все швы с лица дублируют прочно приклеенными широкими полосками-накладками, а снизу—протектором (рис. 152, а).

2. Готовый обтекатель выворачивают через кормовое отверстие изнанкой наружу и все выступающие швы вместе с нитками обрезают. Это удобнее делать, если внутрь обтекателя поместить большую вспомогательную камеру и надуть ее (рис. 152, б).

3. При надутой вспомогательной камере на обтекатель наклеивают внутренний слой в виде поперечных полос. Перекрой между ними должен обеспечивать герметичность всего внутреннего слоя. Начинают клеить с носа, а кончают приклейкой кормового рукава (рис.152, в).

Изготовление поплавка из одного слоя ткани. 1. Подготавливают и тщательно размечают заготовку поплавка (см. подготовку и разметку обтекателя). Складывают ее вдвое вдоль верхней осевой линии изнанкой наружу, временно склеивают (сметывают) полотнища;обезжиривать ткань перед этим не надо, чтобы потом было легче удалять с нее следы клея (рис. 153, а).

Рис. 152. Изготовление цельноклееного поплавка из двух слоев ткани.

Рис. 153. Изготовление цельноклееного поплавка из одного слоя ткани.

Верхнее полотнище обрезают точно по разметке килевой линии, а нижнее — с припуском около 20 мм; чем эластичнее материал, тем большим может быть припуск.

2. Выступающую часть нижнего полотнища и такую же ширину верхнего тщательно обезжиривают, зашкуривают и промазывают двумя слоями клея. Сушат до отлипа. Последовательно небольшими участками подворачивают выступающую часть нижнего полотнища на верхнее и приклеивают ее, разглаживая руками все складки (складки не только нарушают гладкость поплавка, но и служат причиной его негерметичности, что важнее). С большим усилием прикатывают получившийся килевой шов (рис. 153, б).

3. Раздирают сметывающий клеевой шов и раскладывают поплавок, как показано на рис.153, в. Поверх центрального шва приклеивают герметичную стягивающую полоску шириной 100 мм. Задача полоски — создать герметичность всего шва и временно, до приклейки протектора, обеспечить его прочность. Вклеивают кормовой рукав (см. рис. 144, справа).

4. Выворачивают поплавок лицом наружу, надувают его до рабочего состояния или немного меньше и приклеивают прочный днищевой протектор. Материал протектора может быть негерметичным. Приклеивая протектор, крупные гофры на днище поплавка устраняют разглаживанием, жесткость материала протектора не позволит им образоваться вновь; на мелкие «неустранимые» гофры можно не обращать внимания и приклеивать протектор прямо поверх них (рис. 153,г).

Далее приклеивают к поплавку верхнее усиливающее полотнище с заранее пришитыми к нему стрингерными карманами. Окончательно обклеивают носовую оконечность, приклеивают декоративные полоски, вклеивают сосок для подкачки поплавка, удаляют следы клея с его наружной поверхности.

Если обнаружится, что поплавок не держит рабочего давления, ищут место течи и герметизируют его, обязательно изнутри поплавка. Наружные заплатки работают ненадежно: просачивающийся под них воздух постепенно образует пузырь и разрывает клеевой шов.

§ 24. ШВЕРТЫ И ШВЕРЦЫ.

На разборных парусных судах применяют шверты и шверцы из плоских дюралевых листов — они наиболее живучие, но наименее эффективные и самые тяжелые. Шверты и шверцы из согнутого пополам и склепанного по задней кромке тонкого дюралевого листа (их прочность обеспечивается внутренним каркасом из труб) самые легкие, но и самые жесткие, хуже других переносят боковые удары. Деревянные шверты и шверцы лишь немного тяжелее швертов из согнутого дюралевого листа, но гораздо лучше переносят ударные нагрузки; их недостаток — малая прочность передней кромки, которая быстро забивается при лобовых ударах о мели и другие препятствия. Фанерные шверты и шверцы тяжелее деревянных на 20—30%, но прочнее их.

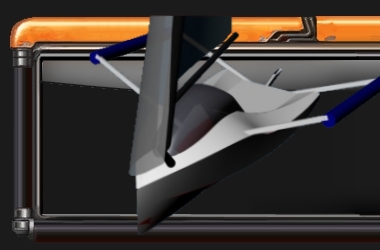

Самодеятельные судостроители не прекращают попыток создания швертов нового типа. Отметим лишь два направления: оснащение жестких швертов симметричного сечения регулируемыми закрылками и изготовление швертов по типу двухслойных парусов-крыльев — с жестким внутренним каркасом и наружным покрытием из пластика или ткани с глянцевой наружной поверхностью. При перемене галса сечение этих асимметричных швертов автоматически меняется. Будут ли они по совокупности своих характеристик превосходить шверты традиционных конструкций, покажет будущее.

Изготовление плоских швертов и шверцев. Вырезать шверт по контуру можно с помощью резака (рис. 154) из твердой стали, например из полотна машинной ножовки. С двух сторон дюралевого листа делают прямые бороздки и по ним обламывают лист. Криволинейные поверхности получают путем нескольких приближенных прямых резов, а затем углы скругляют напильником. Фаски по кромкам шверта снимают рашпилями и напильниками. Так же делают и плоские рули.

Изготовление деревянных и фанерных швертов. Деревянные шверты выстругивают из хорошо выдержанных досок деревьев хвойных пород. Годовые кольца должны располагаться поперек торца доски (радиальная распиловка). В этом случае шверт не будет коробиться от времени.

Как говорилось в § 14, шверт можно выстрогать по какому-либо нормализованному авиационному профилю, но гораздо важнее, чтобы поверхности шверта были просто гладкими, без всяких резких перегибов и граней, которые во множестве появляются при обработке шверта рубанком. Поэтому поверхности шверта, после того как они выструганы, обрабатывают поперек его продольной оси рашпилем, наждачным камнем с крупным зерном, а затем длинной полоской шкурки (рис. 155). Далее шверт шлифуют более мелкой шкуркой, для чего можно использовать электродрель, зажав в ее патрон державку с кругом шкурки на тканевой основе.

Когда на поверхности шверта не останется изъянов, приступают к лакировке. Лак должен быть водостойким и давать прочную пленку. В частности, подойдет лак для паркета (с отвердителем). После полного отверждения первого слоя лака шверт снова обрабатывают мелкой шкуркой, а если надо, то и крупной. Натирают шверт мелом и располировывают суконкой. Наносят второй слой лака, сушат, обрабатывают шверт мелкой шкуркой, мелом, суконкой и т. д. Повторяют операции 6—8 раз, пока на шверте не появится глянцевая прочная, но не толстая лаковая пленка. Затем мягким тампоном наносят два отделочных слоя лака, разведенного ацетоном.

Рис. 154. Вырезка заготовки из листового дюраля.

Рис. 155. Обработка заготовки шверта шкуркой.

Операция лакировки шверта не трудоемкая, но растянута во времени (около двух недель). Для постройки судов в домашних условиях это не имеет значения, ибо самодельные суда стремятся делать не быстро, а хорошо.

К лакированному шверту приклепывают различные усиливающие накладки и тщательно защищают от воздействия воды его торцевые поверхности.

Фанерные шверты изготовляют по той же технологии. Иногда деревянные шверты обклеивают стеклотканью. По мнению автора, это нестоящая затея. Добиться глянцевой поверхности стеклопластикового шверта гораздо труднее, чем деревянного. Лаковую поверхность приходится делать толще, и она легче скалывается. При ударах о камни забоины на стеклопластике появляются так же легко, как и на дереве, а ремонтировать стеклопластик трудно, особенно если он отслаивается от дерева.

Более перспективны шверты с усиленной передней кромкой из красного дерева или дуба. Передний буртик (рис. 156,3) приклеивают к заготовке шверта водостойким клеем. Отверстия под нагели из твердого дерева размечают следующим образом. В торец буртика забивают, но не до конца тонкие гвоздики, откусыв их шляпки на расстоянии 3—5 мм, прикладывают буртик к заготовке шверта и нажимают, чтобы на торце заготовки остались отпечатки гвоздей. Из буртика удаляют гвозди и по полученной разметке сверлят отверстия под нагели. Буртик и заготовку шверта обрабатывают совместно, после их склейки.

Изготовление объемных швертов из листов алюминиевых сплавов. Заготовку шверта из не очень жесткого дюраля, а еще лучше из сплава АМг сгибают каким-либо способом вдоль передней кромки. Линия сгиба должна быть абсолютно прямой. Чем более твердый материал, тем большим должен быть радиус изгиба, иначе лист может переломиться. Стучать молотком по заготовке вдоль сгиба нельзя: на шверте появятся неустранимые местные искажения профиля.

В согнутый лист вставляют предварительно откованную трубу-лонжерон и с помощью нескольких струбцин стягивают заднюю кромку шверта. Она тоже должна быть совершенно прямой. Гидродинамическая закрутка шверцев плосковыпуклого сечения не должна превышать 2°. Плоская сторона шверцев асимметричного сечения должна быть действительно плоской или даже немного вогнутой. Выпуклая сторона должна иметь очень плавный профиль с постепенным уменьшением кривизны к задней кромке. Горб или яма в районе прохождения лонжерона не допускаются.

Рис. 156. Деревянный шверт с прочным буртиком по передней кромке:

1—шверт, сосна; 2—нагель; 3—буртик из твердого дерева.

Рис. 157. Крепление лонжерона к корпусу шверта:

1—корпус шверта, АМг, б=1; 2—лонжерон; 3—распорка-заклепка.

Когда качество собранного на струбцинах шверта станет удовлетворительным, вдоль задней кромки сверлят 6—8 отверстий диаметром 5,5 мм и постепенно заменяют струбцины болтами с гайками и шайбами, туго их затягивая.

Еще раз проверяют качество шверта. Если оно удовлетворительное, начинают сверлить по задней кромке отверстия под заклепки, с двух сторон делают зенковку 0,5х45°.

Заклепки нарезают из мягкой алюминиевой проволоки. Склепывать заднюю кромку надо осторожно, расплющивая только материал заклепки, но ни в коем случае не материал шверта, иначе из-за местных удлинений задняя кромка покоробится.

Крепить лонжерон к шверту лучше заклепками переменного диаметра (рис. 157, 3). Их расплющенные головки могут выступать над швертом — крепление в этом случае получается более надежным. Хорошие результаты дает дополнение каркаса шверта нервюрами — горизонтально расположенными жесткими трубками (см. рис. 94, 20). Их плотно запрессовывают в лонжерон, а концы отковывают по форме шверта и обматывают несколькими слоями изоленты. Они значительно облегчают работу всех элементов шверта.

Нижние заглушки делают из самого плотного пенопласта, покрашенного масляной краской, из текстолита или даже из дерева. Крепить к шверту их лучше маленькими шурупами с потайной головкой.

§ 25. ПАРУСА

Общие положения

Парусные ткани должны быть прочными, нетянущимися под нагрузкой, непродуваемыми и гладкими (см.§ 5). Желательно, чтобы парусина при этом была легкой — паруса из нее в слабые ветры имеют более правильную форму. Полнее всего таким требованиям удовлетворяет каландрованный парусный лавсан «Яхта» (артикул 22791, вес 144 г/м2). Лавсановые паруса можно заказывать через спортклубы предприятий или частным порядком на верфях спортивного судостроения. Можно попытаться заказать не сами паруса, а их заготовки — плоские полотнища. Окончательно шьют парус по имеющемуся рангоуту самостоятельно.

Лучшая хлопчатобумажная ткань для парусов — легкие сорта парусной ткани «Проба» (вес 214 г/м2). Самодеятельные судостроители чаще всего получают эту ткань, распарывая отслужившие свой срок паруса больших яхт.

Из бытовых тканей для парусов подойдут лучшие сорта тика для пера, наиболее плотные бязи и перкали, плащевые, плащ-палаточные и тентовые ткани. Совершенно .не годятся для лавировочных парусов различные тонкие капроновые ткани.

Покупая хлопчатобумажную ткань, надо обращать внимание не на ее название, а только на качество. Хорошая ткань не должна тянуться в руках по утку и основе и незначительно тянуться по двум диагоналям. Непродуваемость ткани проверяют, рассматривая ее на свет лампы или ярко освещенного окна. Через хорошие ткани нить накаливания лампы просвечивается в виде редко расположенных слабо светящихся точек или совсем не просвечивается. Ворсистость определяют, рассматривая ткань против света вдоль ее поверхности. Чем меньше ворса, тем лучше. Приобретать ткань надо с запасом — у начинающих мастеров на парус уходит не менее 130% его окончательной площади, включая площадь мачтовых карманов.

Раскрой парусной ткани. Сначала делают теоретический чертеж паруса с учетом ширины имеющейся ткани. Полотнища должны идти перпендикулярно задней шкаторине (или линии, соединяющей фаловый и галсовый углы паруса) . На стакселях с центральным швом полотнища идут перпендикулярно задней и нижней шкаторинам.

При пошиве парусов традиционных типов для придания им ложкообразной формы делают целую систему криволинейных шкаторин, клиновидных и серповидных закладок, вставок. Желающих ознакомиться с этой методикой мы отсылаем к специальной литературе. Начинающие судостроители при пошиве парусов, описанных выше, могут кроить их заготовки простейшим способом — совершенно плоскими, с прямыми шкаторинами, но сделанными с достаточным запасом для последующей отрезки по сложным кривым, которые определятся при пошиве паруса по месту — готовому нестандартному рангоуту.

На теоретическом чертеже определяют размеры каждого полотнища паруса. При этом учитывают размеры швов и припуск на последующую обрезку паруса в чистый размер.

На ткани разглаживают все складки и расстилают ее на ровном полу. Переносят на нее размеры отдельных полотнищ, проводят шариковой авторучкой линии швов и реза. Разрезают ткань на отдельные полотнища острыми ножницами, стараясь при этом не растянуть ткань вдоль линии реза.

Сметывание паруса. Края отдельных полотнищ подворачивают вдоль линии швов и заглаживают горячим утюгом (утюг всегда должен быть под рукой до окончания пошива паруса). Полотнища накладывают краями друг на друга и через каждые 2—3 см фиксируют их взаимное положение рисками-мелками (сухим мылом или авторучкой). Ориентируясь по рискам-мелкам, сметывают заготовку паруса — сшивают ручным швом, закалывают иголками или склеивают резиновым клеем. Последний метод самый быстрый и точный.

Швы. Основные виды швов, применяющихся при пошиве паруса, показаны на рис. 158. Швы должны быть прочными, не нарушать гладкость поверхности паруса и не стягивать парусину.

Прочность шва достигается применением прочных ниток. Лучшие из них — капроновые. При пошиве больших парусов прочность ниток берется меньшей, чем прочность нитей парусины. Для малых парусов это правило не обязательно. Для облегчения прохода ниток через ткань и ушко иголки верхнюю нитку на швейной машинке можно смазывать каким-либо жиром, мылом или воском. Смазывающий элемент укрепляют непосредственно на машинке на пути нитки.

Парус шьют швом "зигзаг” с максимально большим шагом. Этот шов не стягивает ткань вдоль шва. В крайнем случае можно шить и прямым швом, но тогда надо заранее научиться делать его так, чтобы нитки не стягивали шов и вдоль него не образовывалось множества мелких морщинок.

Рис. 158. Типы парусных швов.

Иголки применяются толстые (№ 90—120) и обязательно очень острые. Натяжение верхней нитки швейной машинки должно быть минимальным — лишь бы нижняя нитка протягивалась через один нижний слой ткани. Готовый шов тщательно разглаживают горячим утюгом, стремясь растянуть шов, но не растянуть при этом прилегающую ко шву парусину.

Гладкость поверхности готового паруса во многом зависит от типа шва, которым сшиты полотнища. Парус, особенно из некачественной парусины, под нагрузкой всегда вытягивается. Швы, как более прочные участки, растягиваются меньше. Гофры, образованные швами, располагаются не параллельно потоку, обтекающему парус, и значительно снижают эффективность его работы. Чтобы избежать этого, надо стремиться уменьшить жесткость швов, для чего толстый бельевой шов (см. рис. 158, а) не годится. Полотнища паруса сшивают между собой швами типа б и в. Какой из них выбрать, зависит от вида продольных краев парусины. Если они прочные и не сыпятся, применяют шов в. Дополнительно края парусины можно укрепить, промазав их каким-либо клеем для ткани.

Некоторые ткани имеют по краям широкую сильно упроченную полоску — тесьму. Ее обязательно надо срезать, ибо она переупрочнит шов. На двухслойных парусах можно применять шов типа г — наилучший. Он не только меньше других стягивает парусину, но и не нарушает ее гладкости.

На парусах площадью до 7 м2 фальшшвов не делают. При таких размерах паруса прочности парусины обычно достаточно, а частые швы затрудняют выравнивание поверхности паруса, которое практически осуществимо даже при наличии стягивающих швов. По этой причине для небольших парусов предпочтительнее прочные, но широкие ткани — до 160 см. Их излишний вес будет недостатком только в слабые ветры, но с этим вполне можно мириться, особенно на судах, которые хорошо идут на веслах.

Боуты и усиливающие накладки. Парусина не выдерживает сосредоточенных нагрузок и постоянного трения о металл, дерево и тросы. Во всех таких местах к парусу пришивают или даже приклеивают усиливающие накладки. Углы паруса подкрепляют боутами. Их делают из нескольких накладок разных размеров: в этом случае они не становятся причиной морщин в углах паруса.

Все торцы различных карманов, через которые проходят ликтросы, регулировочные снасти и рангоут, усиливают накладками из материала паруса и 1—3 слоев широкой корсажной ленты.

Ликовка парусов. Большие паруса обязательно ликуют — пришивают к их шкаторинам усиливающие ликтросы. На самодельных парусах этого лучше не делать, а дать возможность ликтросам свободно перемещаться в карманах, которыми окантовываются шкаторины. Один конец ликтроса постоянно закрепляют у одного угла паруса, а другой выводят из кармана и привязывают к люверсу или к сварному треугольнику из проволоки, вшитому в другой угол.

По мере вытяжки парусины вдоль шкаторины, корректируют длину ликтроса. Это делают и при тонкой настройке паруса, чтобы изменить расположение максимума пуза паруса по его высоте и ширине.

В качестве ликтросов применяют плетеные, заранее хорошо вытянутые капроновые тросы диаметром 4—6 мм или стальные тросы диаметром 2 мм, которые гораздо удобнее, ибо практически не вытягиваются. Конструкция свободного (регулировочного) конца стального ликтроса показана на рис. 86.

В большинстве описанных в книге парусов ликтросы шкаторин входят в силовой каркас паруса, и их правильнее рассматривать и изготовлять не как части паруса, а как самостоятельные детали. То есть сначала изготовляют весь силовой каркас паруса со всеми ликтросами и узлами их крепления, а уж потом шьют сам парус.

Если ликтрос по передней шкаторине паруса используется для крепления паруса в ликпазе мачты, то и в этом случае пришивать его к парусине не стоит — можно наделать много ошибок. Лучше сшить для ликтроса специальный карман из прочной, стойкой к истиранию ткани (рис. 159). Ликтрос должен иметь возможность перемещаться вдоль кармана, хотя и не очень свободно. К выступающей стороне кармана машинным швом пришивают сам парус. Достоинства этого метода — возможность менять длину передней шкаторины (осаживая или набивая ткань кармана вдоль ликтроса) и корректировать фактическую длину ликтроса по мере его вытяжки, простота замены кармана ликтроса при его износе. При такой конструкции передней шкаторины значительно облегчается изготовление паруса, ибо требуемую криволинейную форму передней шкаторины можно без больших затруднений найти опытным путем, меняя положение шва крепления паруса к карману ликтроса.

Рис. 159. Крепление ликтроса к передней шкаторине паруса:

1—ликтрос; 2—карман ликтроса; 3—полотнище паруса; 4—ликпаз — откованый П-образный алюминиевый профиль; 5—мачта.

Изготовление паруса типа "Стриж” с мачтовым карманом. Парус шьется по месту, непосредственно по своему силовому каркасу, все окончательные размеры паруса определяются опытным путем. Такой метод позволяет учесть все особенности конкретного рангоута (в первую очередь мачты) и свойства нестандартной парусины. Начинающие парусные мастера при этом способе имеют возможность скомпенсировать недостаток своей квалификации временем, затраченным на изготовление паруса.

Последовательность операций (рис. 160):

1. Изготавливают рангоут, тросы-булини нижней и задней шкаторин, огоны на их концах и штертики для регулировки их длины, устройство для регулировки пуза паруса, фал, утки. Собирают весь каркас паруса, снасти для регулировки его формы и проверяют их работу.

2. Снастью для регулировки пуза ставят каркас в положение нулевого пуза. Окончательно уточняют размеры будущего паруса.

3. Размечают парусину и сшивают основное полотнище паруса с соответствующими запасами по всем шкаторинам. Полотнище должно быть совершенно плоским и не морщить при расстилании его на ровном полу. При существенных перекосах и перетяжках материала швы между отдельными полотнищами распарывают и сшивают их заново.

Рис. 160. Порядок изготовления паруса «Стриж» с мачтовым карманом.

4. На сшитом основном полотнище оформляют шкотовый угол — приклеивают и пришивают боут, запрессовывают или вшивают люверс, усиливают края паруса и начала карманов шкаторин корсажной лентой, оформляют начала карманов шкаторин.

5. Оформляют фаловый угол паруса — подгибают верхнюю кромку паруса, усиливают ее корсажной лентой, оформляют верхнюю часть кармана задней шкаторины и закрепляют в нем ручным швом верхнюю часть троса-булиня.

6. Оформляют переднюю часть кармана нижней шкаторины и усиливают нижнюю кромку паруса корсажной лентой. В месте, где будет находиться передняя шкаторина, пришивают штертик — оттяжку галсового угла.

7. Размечают, кроят, сметывают и сшивают полотнище мачтового кармана. Направление ниток ткани мачтового кармана должно быть таким же, как и на парусе.

8. На полотнище паруса размечают положение кромок мачтового кармана, приклеивают их к парусу резиновым клеем, а затем пришивают машинным наметочным швом. При этом шве верхняя нитка ослабляется настолько, что уже не затягивает шов, и его легко распустить, выдернув нижнюю нитку.

9. Ставят парус на рангоут в положение среднего пуза. Сметывают по месту переднюю шкаторину паруса, закалывая ее иголками.

10. Подгибая ткань вокруг булиней нижней и задней шкаторин, сметывают, закалывая иголками, карманы этих шкаторин. В начале сметывания всех шкаторин расстояние между иголками 1—0,5 м, в конце — 3—5 см.

11. Обходя растянутый парус по периметру, повторяют операцию сметывания до тех пор, пока не будут устранены все перетяжки, морщины, другие нарушения гладкости профиля паруса. Пузо должно составлять 7%, его максимум должен располагаться на расстоянии 40% ширины паруса от передней шкаторины, у задней шкаторины парус должен быть максимально плоским.

Величину пуза и его положение по ширине паруса легко контролировать, если растянутый на рангоуте парус расположить горизонтально и дать возможность парусине прогнуться под действием собственного веса. Положив на парус перпендикулярно мачте длинную ровную рейку, можно замерять глубину пуза по всей ширине паруса. Легким помахиванием паруса имитируют действие на него среднего ветра.

На этой стадии определяют все размеры паруса и оценивают его фактическую площадь.

12. Ставят парус в положение малого пуза (2—3%) и повторяют операцию сметывания до получения хорошей формы паруса на этом режиме работы.

13. Ставят парус в положение большого пуза (12%) и повторяют операцию сметывания.

14. Последовательно ставят парус в положение минимального, среднего и максимального пуза и вносят необходимые коррективы в положение иголок.

Операцию сметывания можно считать законченной, когда на всех режимах работы парус будет иметь правильную форму и гладкую поверхность. Времени на эту работу жалеть не надо — оно потом с лихвой окупится скоростью хода.

15. Парус снимают с рангоута и заменяют все иголки машинными наметочными швами. Снова ставят парус на рангоут, проверяют и корректируют его форму, особенно тщательно при среднем пузе.

16. Снимают парус с рангоута, проводят окончательную линию положения на парусе задней кромки мачтового кармана и часто ставят риски-мелки. Распускают наметочный шов крепления задней кромки кармана и отделяют ее от паруса.

17. Окончательно сшивают переднюю шкаторину паруса.

18. По линии положения и рискам-мелкам приклеивают . к парусу заднюю кромку мачтового кармана и пришивают ее машинным наметочным швом. Ставят парус на рангоут, проверяют его форму и вносят последние коррективы.

19. Заменяют все наметочные швы окончательными. Готовый парус ставят на рангоут и проверяют его форму. В положении среднего пуза снимают с паруса все его размеры и подсчитывают фактическую площадь. Как правило, она отличается от ожидаемой: в зависимости от жесткости мачты и парусины горбы и серпы по шкаторинам получаются разной величины. Кроме того, в процессе изготовления паруса тянется сама парусина, хотя этого надо стремиться избегать.

20. Изготовление любого паруса из хлопчатобумажной парусины заканчивают его выхаживанием. Для "Стрижей” и большинства других описанных в книге парусов, имеющих автономный силовой каркас, довольно трудоемкое и кропотливое выхаживание заменяют следующей операцией. Парус на горизонтально расположенном рангоуте ставят в положение нулевого пуза, обильно увлажняют и в таком положении сушат. Операцию повторяют несколько раз. При этом в парусине перераспределяются и выравниваются все внутренние напряжения, исчезают перетяжки и мелкие морщины.

В походных условиях такое выхаживание повторяют каждую ночь, оставляя парус на рангоуте в положении минимального пуза. Он увлажняется росой, а потом высыхает на утреннем солнце. Все нарушения правильности профиля паруса, полученные за предыдущий день, исчезают. Достаточно потравить снасть для регулировки пуза — и парус готов к работе.

Об эффективности такого выхаживания можно судить по следующему факту. Один из "Стрижей” площадью 10 м2 был сшит довольно грубо из полосатой тентовой ткани. После сезона эксплуатации, тоже довольно грубой, но с регулярными ночными выхаживаниями, парус обрел неплохую аэродинамическую форму, однако все первоначально прямые полоски пошли по сложным Z-образным кривым.

Изготовление стакселя. Хорошие стаксели сделать труднее, чем гроты, ибо паруса эти более мягкие. Чтобы по нижней и задней шкаторинам не образовывались складки и "карманы”, парусина вдоль этих шкаторин должна располагаться по прямым ниткам. Для этого стаксель либо кроят как "Стриж” — с прямым шкотовым углом, либо делают по биссектрисе шкотового угла центральный шов и ведут от него полотнища перпендикулярно нижней и задней шкаторинам. Существуют и другие раскрои стакселя, в том числе и с центральным вертикальным швом.

Силовой каркас паруса, образованный тремя булинями шкаторин, лишь условно можно считать его каркасом, ибо в большинстве случаев по-настоящему работает лишь постоянно натянутый стальной тросик — булинь передней шкаторины. На стакселях, не имеющих значительного отрицательного серпа по задней шкаторине, булинь задней шкаторины либо вообще не делают, либо он выполняет лишь страховочные функции, поскольку, если его натянуть, задняя часть паруса сразу загнется на ветер. Эффективные короткие латы на стакселях пока приживаются весьма плохо.

Однако и стаксель возможно пошить по месту. Для этого горизонтально натягивают булинь передней шкаторины с такой силой, с какой он будет натянут при работе на судне. К его концам крепят фаловый и галсовый углы заготовки стакселя, к шкотовому углу крепят шкот и натягивают его в таком направлении и с такой силой, как это будет на судне на курсе бейдевинд. Материал вдоль передней шкаторины подворачивают вокруг булиня и закалывают иголками. Помахиванием паруса имитируют действия на него ветра и уточняют форму передней шкаторины. При сметывании стакселя надо стараться не растянуть материал вдоль его передней шкаторины, где он идет по косой нитке.

Изготовление бермудского грота. Бермудский грот, имеющий автономный силовой каркас, можно сшить так же, как парус "Стриж”. Если булинь по задней шкаторине не предусмотрен, то во время изготовления паруса расстояние между топом мачты и ноком гика фиксируют топенантом.

Гроты традиционных конструкций, особенно при недостаточно жестких мачтах, сделать труднее. При этом надо руководствоваться методиками, широко описанными в литературе. Для таких парусов обязателен полный цикл выхаживания на воде.

Хлопчатобумажные гроты, не имеющие автономных силовых каркасов, даже будучи хорошо выхоженными, в процессе эксплуатации быстро теряют свою форму. Поэтому для них тоже будут полезны ночные выхаживания. Методику их предложил В. Дзюба. Вечером паруса на судне ставят в положение наименьшего пуза путем сильной набивки шкотов, закрепленных в ДП. Затем судно вместе с парусами заваливают на борт, под топ мачты ставят подпорку. Паруса равномерно провисают под действием собственного веса, увлажняются росой, и в них происходят перераспределение и выравнивание напряжений.

Вернуться к оглавлению.

Читать следующую главу.

|