Проблема возврата к классической схеме торможения ротора двигателя взамен существующей электрической возникла по причине не эффективности последней в определенных условиях эксплуатации агрегата. Речь идет об использовании электродвигателя с встроенным тормозом на станках типа гильотинные ножницы широко применяемые в деревообрабатывающей,картонно-бумажной и др.отраслях промышленности. Исходные данные следующие: - большое значение крутящего момента на тихоходном валу редуктора;

- частое включение-выключение (соответственно разтормаживание-торможение) агрегата.

Результат:имея необходимые технические характеристики управляющего двигателя получаем частый выход из строя встроенной системы торможения за счет быстрого износа трущихся поверхностей или физический износ деталей системы принимающих участие в процессе.

Если агрегаты зарубежных производителей,как-то "DEMAG" и им подобные,еще более-менее,справляются с поставленной задачей,то двигатели отечественного изготовления (или изготовления предприятий бывших союзных республик) не выдерживали более указанного в паспорте гарантийного срока (как правило 1 год). Задача состояла в следующем: используя имеющиеся возможности,а именно несколько двигателей необходимой мощности,создать универсальную схему фиксации ротора в необходимом положении. Цель была достигнута путем использования автономного устройства торможения на база пневмоцилиндра,распределителя потоков и тормозного барабана в комплекте с прижимной лентой.

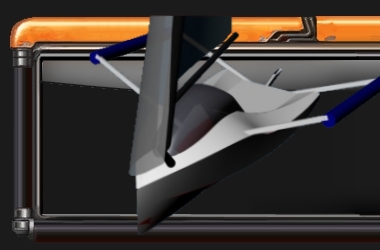

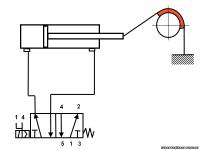

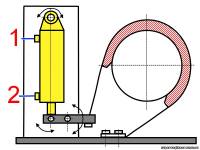

Тормозной барабан фиксируется на заднем хвостовике ротора вместо вентилятора охлаждения.Вентилятор охлаждения,в данном случае,тоже является отдельной единицей общей схемы и устанавливается в цепь включения двигателя. Таким образом,при нажатии на пусковую кнопку одновременно срабатывают запуск двигателя,электроуправление распределителя воздушного потока и запуск двигателя вентилятора охлаждения. При размыкании цепи управления главным двигателем происходит обратный процесс. Конструкция системы торможения выполнена с использованием литого чугунного диска Д=200 мм и ленточного тормоза с управлением,через ряд шарнирных соединений,от пневмоцилиндра с рабочим ходом 50 мм. Принципиальная схема изображена на следующем рисунке (для увеличения нажмите на картинку).

Схема конструктивная:

Рабочее давление воздушного потока 6 бар,управляющее напряжение соленоида распределителя-220 В. В заключение несколько фото по установке компонентов схемы.

Спасибо! Желаю удачи!

|